GMP车间建设要点(生产区、包装区平面布局)

生产区平面布局设计

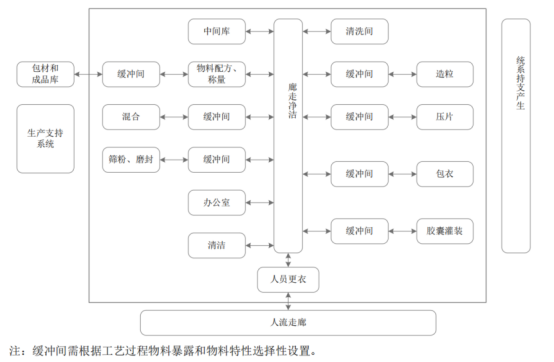

为了减少交叉污染对产品或人员的影响,在生产区平面布局设计中,要综合考虑以下因素, 最终确定最小的生产空间。这不仅有利于管理、减少环境清洁及消毒工作,也有利于节约能源。

操作单元的逻辑流。称量室宜靠近原辅料室,其空气洁净度等级宜同配料室;医药工业洁净厂房内应设置与生产规模相适应的原辅材料、半成品、成品存放区域,且尽可能靠近与其相联系的生产区域,减少运输过程中的混杂与污染。存放区域内应安排待验区、合格品区和不合格品区。

建筑物空间的隔离和围堵策略应用,减少交叉污染。在不同洁净等级区域设置缓冲间、更衣间。清洗室或灭菌室与洁净室之间应设置气闸室或传递窗(柜),用于传递原辅料、包装材料和其他物品。

工艺设备本身及清洗的空间需求。

工艺设备支持系统的空间需求。

人员支持空间(如:休息室)。

设备维护保养空间等因素。

包装区平面布局设计

避免混淆:大量原辅料、包材及成品会同时存放在现场,周转频繁

合适的环境:包装机头部位存在暴露工序,外包材发尘量大。采取措施,避免交叉污染:同一条生产线可能生产不同产品,线-线之间不同产品潜在的相互污染,包装后工序的外包材对前工序暴露的药品和内包材的污染。

合适的物理操作空间:大量原辅料、包材及成品会同时存放在现场,周转频繁。

合适的人流、物流路线:同一条包装线,一般需要 3 个以上操作人员。半成品运输过程产生污染。

易于清洁:包装设备自动化程度高,结构复杂。

针对以上风险,我们可以通过以下厂房设施设计理念的实施,减少或消除 GMP 风险。对内外包材,成品储存区域分别布置、隔离不同产品生产线;尽可能采用密闭生产工艺,减少走廊占用和运输中物料交叉污染;建立有序的人流和物流,保持最小量交叉;对不同的工艺单元,设置明确的暂存区;使用易于清洁的工艺设备;提供合适的生产环境。

工艺路线和人流物流设计

对于口服固体制剂,片剂或胶囊等半成品从中转库房通过“密闭桶”运转到包装线,翻转提升装置将“密闭桶”通过“快速接头”联接到包装线。

对于非固体产品,除了“密闭桶+真空吸料”方式,也可采用密闭管道传料系统,包材、人流、物流设计快捷,最小化交叉污染。